Saskatchewan Mining Supply Chain Forum en Saskatoon-Canadá

Este año, en el Saskatchewan Mining Supply Chain Forum en Saskatoon-Canadá, representados por nuestros socios de Bit Service, con una...

Premium Solutions

Productos fiables y duraderos

Cada día más cerca de nuestros clientes

Presencia en más de

50 países

Llevamos + de 65 años aportando soluciones eficientes y sostenibles a nuestros clientes.

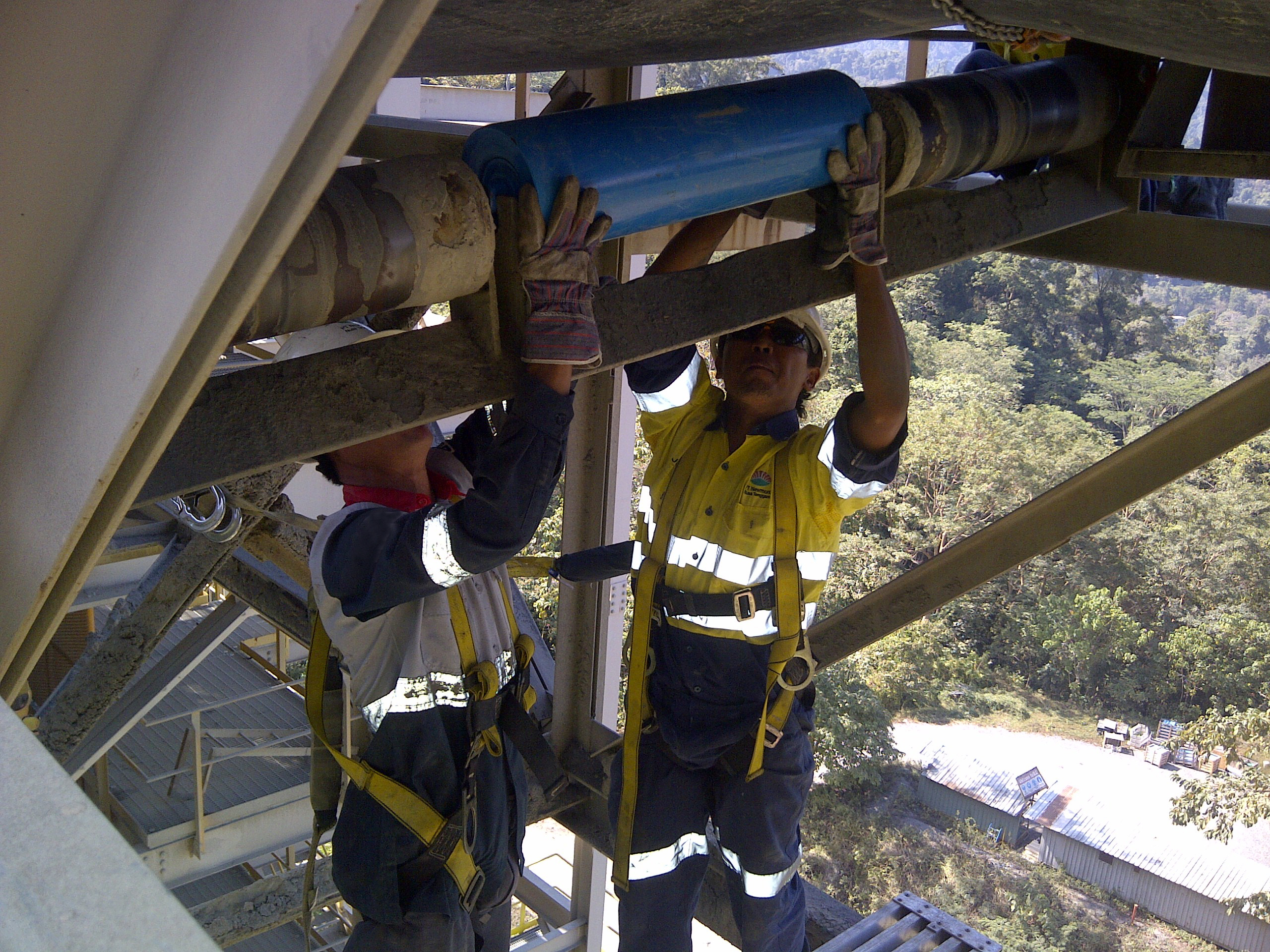

Diseñamos, fabricamos y comercializamos componentes PREMIUM para Conveyors.

Nos diferenciamos por ofrecer productos fiables y duraderos que mejoran el rendimiento de tus instalaciones, gracias a nuestro exclusivo sistema de obturación patentado y una cuidada elaboración.

para un rendimiento óptimo en condiciones normales

para una durabilidad máxima en condiciones extremas

Este año, en el Saskatchewan Mining Supply Chain Forum en Saskatoon-Canadá, representados por nuestros socios de Bit Service, con una...

Los transportadores tubulares es una alternativa que se utiliza frecuentemente en las instalaciones de manejo de material a granel. Sustituyen a los...

Tras la alianza estratégica firmada y después de realizar las primeras actividades conjuntas en Canadá, los responsables de BIT SERVICE...

Esta web utiliza cookies para que podamos ofrecerte la mejor experiencia de usuario posible. La información de las cookies se almacena en tu navegador y realiza funciones tales como reconocerte cuando vuelves a nuestra web o ayudar a nuestro equipo a comprender qué secciones de la web encuentras más interesantes y útiles.

Las cookies estrictamente necesarias tiene que activarse siempre para que podamos guardar tus preferencias de ajustes de cookies.

Si desactivas esta cookie no podremos guardar tus preferencias. Esto significa que cada vez que visites esta web tendrás que activar o desactivar las cookies de nuevo.

Esta web utiliza Google Analytics para recopilar información anónima tal como el número de visitantes del sitio, o las páginas más populares.

Dejar esta cookie activa nos permite mejorar nuestra web.

¡Por favor, activa primero las cookies estrictamente necesarias para que podamos guardar tus preferencias!